- danish

- english

- afrikaans

- albanian

- amharic

- arabic

- armenian

- assamese

- aymara

- azerbaijani

- bambara

- basque

- belarusian

- bengali

- bhojpuri

- bosnian

- bulgarian

- burmese

- catalan

- cebuano

- corsican

- creole

- croatian

- czech

- deutsch

- dhivehi

- dogrid

- dutch

- estonian

- ewe

- filipino

- finnish

- french

- frisian

- galician

- georgian

- greek

- guarani

- gujarati

- haitian_creole

- hausa

- hawaiian

- hebrew

- hindi

- hungarian

- icelandic

- igbo

- indonesian

- irish

- italian

- japanese

- kannada

- khmer

- kinyarwanda

- korean

- kurdish

- kurdish_sorani

- kyrgyz

- lao

- latin

- latvian

- lithuanian

- luganda

- luxembourgish

- macedonian

- maithili

- malay

- malayalam

- maltese

- maori

- marathi

- nepali

- norwegian

- nyanja

- oromo

- pashto

- persian

- polish

- portuguese

- punjabi

- quechua

- romanian

- russian

- samoan

- sanskrit

- scottish_gaelic

- shona

- sindhi

- singapore

- slovak

- slovene

- somali

- spanish

- swahili

- swedish

- tajik

- tamil

- tatar

- telugu

- thai

- turkish

- turkmen

- twi

- ukrainian

- urdu

- vietnamese

- welsh

- yiddish

- yoruba

సందిగ్జ మిశ్రమ చిత్ర మండలి

ఉత్పత్తి వివరణ

- 1.Application

ఆప్టికల్ కాంపోజిట్ ఇమేజ్ స్థాయి ఫ్లాట్ ఉపరితలం మరియు స్థూపాకార ఉపరితలం యొక్క ప్రవణతలను క్షితిజ సమాంతర దిశకు కొలవడంలో విస్తృతంగా ఉపయోగించబడుతుంది; స్లైడ్వే యొక్క విమానం

- 2. టెక్నికల్ డేటా

(1) ప్రతి గ్రాడ్యుయేషన్ విలువ: … 0.01mm/m

(2) గరిష్ట కొలత పరిధి: … 0 ~ 10mm/m

(3) భత్యం: … 1 మిమీ/ఒక మీటర్ లోపల … 0.01 మిమీ/మీ

పూర్తి కొలిచే పరిధిలో … 0.02 మిమీ/మీ

(4) పని ఉపరితలంపై విమానం విచలనం … 0.0003mm/m

(5) ఆత్మ స్థాయి యొక్క ప్రతి గ్రాడ్యుయేషన్ విలువ … 0.1 మిమీ/మీ

(6) వర్కింగ్ ఉపరితలం (LW): … 165 48 మిమీ

(7) పరికరం యొక్క నికర బరువు: … 2 కిలోలు.

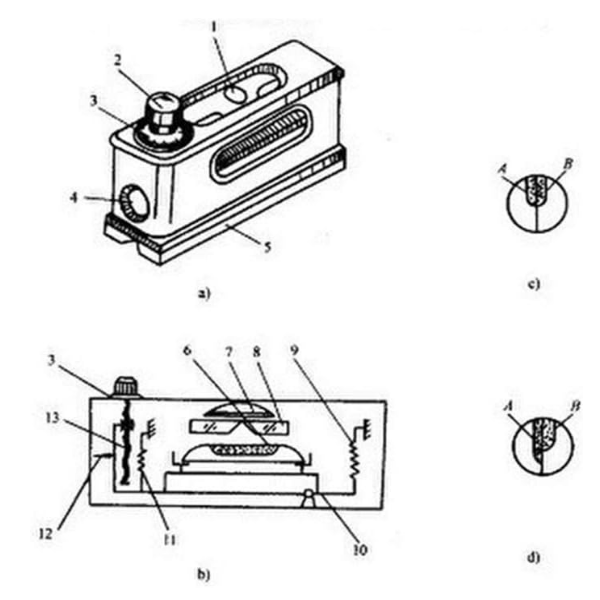

- 3. పరికరం యొక్క నిర్మాణం:

మిశ్రమ చిత్ర స్థాయి ప్రధానంగా మైక్రో సర్దుబాటు స్క్రూ, గింజ, గ్రాడ్యుయేట్ డిస్క్, స్పిరిట్ లెవెల్, ప్రిజం, భూతద్దం, లివర్ మరియు సాదా మరియు V పని ఉపరితలంతో బేస్ వంటి క్రింది భాగాలను కలిగి ఉంటుంది.

- 4. పని సూత్రం:

మిశ్రమ చిత్ర స్థాయి ఎయిర్ బబుల్ చిత్రాలను స్పిరిట్ లెవల్ కాంపోజిట్లో పొందడానికి ప్రిజమ్ను ఉపయోగిస్తుంది మరియు పఠన ఖచ్చితత్వాన్ని పెంచడానికి మాగ్నిఫైడ్ మరియు పఠన సున్నితత్వాన్ని పెంచడానికి లివర్ మరియు మైక్రో స్క్రూ ట్రాన్స్మిటింగ్ సిస్టమ్ను ఉపయోగిస్తుంది. అందువల్ల 0.01mm/m ప్రవణతతో పని ముక్క ఉంటే, దానిని మిశ్రమ చిత్ర స్థాయిలో ఖచ్చితంగా చదవవచ్చు (మిశ్రమ చిత్ర స్థాయిలోని ఆత్మ స్థాయి ప్రధానంగా సున్నాని సూచించే పాత్రను పోషిస్తుంది).

- 5. ఆపరేటింగ్ పద్ధతి:

కొలిచే పని ముక్క యొక్క పని ఉపరితలంపై మిశ్రమ చిత్ర స్థాయిని ఉంచండి మరియు కొలిచే వర్క్పీస్ యొక్క ప్రవణత టో ఎయిర్ బబుల్ చిత్రాల యొక్క అసంకల్పితకు కారణమవుతుంది; టో ఎయిర్ బబుల్ చిత్రాలు సమానంగా మరియు పఠనం వెంటనే వచ్చేవరకు గ్రాడ్యుయేట్ డిస్క్ను తిప్పండి. కొలిచే వర్క్పీస్ యొక్క వాస్తవ ప్రవణతను క్రింది సూత్రం ద్వారా లెక్కించవచ్చు:

వాస్తవ ప్రవణత = ప్రవణత విలువ ఫుల్క్రమ్ దూర డిస్క్ రీడింగ్

ఫాక్స్ ఉదాహరణ: డిస్క్ రీడింగ్: 5 ప్రవణతలు; ఈ మిశ్రమ చిత్ర స్థాయి దాని ప్రవణత విలువ మరియు ఫుల్క్రమ్ దూరంతో నక్కగా ఉన్నందున, ఇది ప్రవణత విలువ: 0.01mm/m మరియు ఫుల్క్రమ్ దూరం: 165 మిమీ.

కాబట్టి: వాస్తవ ప్రవణత = 165 మిమీ 5 0.01/1000 = 0.00825 మిమీ

- 6.OPERATION నోటీసు:

(1) ఉపయోగం ముందు, చమురు ధూళిని గ్యాసోలిన్తో శుభ్రం చేసి, ఆపై శోషక గాజుగుడ్డతో శుభ్రం చేయండి.

(2) ఉష్ణోగ్రత మార్పు పరికరంపై గొప్ప ప్రభావాన్ని చూపుతుంది మరియు అందువల్ల లోపం నివారించడానికి ఇది ఉష్ణ వనరుతో వేరు చేయబడాలి.

(3) కొలిచేటప్పుడు, టో ఎయిర్ బబుల్ చిత్రాలు పూర్తిగా సమానంగా ఉండే వరకు గ్రాడ్యుయేట్ డిస్క్ను తిప్పండి, ఆపై సానుకూల మరియు ప్రతికూల దిశలపై రీడింగులను తీసుకోవచ్చు.

(4) పరికరం సరైన సున్నా స్థానంలో కనుగొనబడితే, అది సర్దుబాటు చేయవచ్చు; పరికరాన్ని స్థిరమైన పట్టికలో ఉంచండి మరియు టో ఎయిర్ బబుల్ చిత్రాలను సెట్ చేయడానికి గ్రాడ్యుయేట్ డిస్క్ను తిప్పండి, మొదట చదవడం పొందడానికి; అప్పుడు పరికరాన్ని 180o నాటికి తిప్పండి మరియు దాని అసలు స్థానానికి తిరిగి ఉంచండి. రెండవ పఠనం పొందడానికి టో ఎయిర్ బుడగలు సమానంగా ఉండటానికి గ్రాడ్యుయేట్ డిస్క్ను RA- రోట్ చేయండి. కాబట్టి 1/2 (α +β) అనేది పరికరం యొక్క సున్నా విచలనం. గ్రాడ్యుయేట్ డిస్క్లో మూడు సహాయక స్క్రూలను విప్పు మరియు ఎంబోస్డ్ సర్దుబాటు టోపీని చేతితో తేలికగా నొక్కండి; సున్నా విచలనం మరియు పాయింట్ లైన్ మిశ్రమాన్ని పొందడానికి డిస్క్ను 1/2 (α +β) ద్వారా తిప్పండి; చివరికి స్క్రూలను కట్టుకోండి.

(5) పని తరువాత, పరికరం యొక్క పని ఉపరితలం తప్పనిసరిగా ఆమ్ల రహిత, అన్హైడ్రస్, యాంటీరస్ట్ ఆయిల్ మరియు యాంటీరస్ట్ కాగితంతో శుభ్రం చేసి పూత పూయాలి; చెక్క పెట్టెలో ఉంచి, ఆపై శుభ్రమైన పొడి ప్రదేశంలో నిల్వ చేయండి.

హాట్ ట్యాగ్లు: ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవల్ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవల్ సరఫరాదారులు చైనా ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవల్ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవల్ ఫ్యాక్టరీ స్థిరమైన ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవెల్

ఉత్పత్తి పరామితి

సాంకేతిక పారామితులు

- ప్లేట్ విలువ డయల్ 0.01 mm/m

- కొలత పరిధి 0-10 మిల్లీమీటర్లు/మీటర్

- తల్లిదండ్రుల-పిల్లల లోపం ± 1mm/m+0.01 mm/m లోపల

- మొత్తం కొలత పరిధిలో తల్లిదండ్రుల లోపం ± 0. 02 మిల్లీమీటర్లు/మీటర్

- 0.003 మిమీ యొక్క బెంచ్ ఫ్లాట్నెస్ విచలనం

- సెల్ విలువ చేరడం ప్రమాణం 0.1 మిల్లీమీటర్లు/మీటర్

- ఆఫీస్ డెస్క్ పరిమాణం 165 x 48 మిల్లీమీటర్లు

- నికర బరువు 2.2 కిలోలు

ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవల్ మెయింటెనెన్స్: యాంటీరస్ట్ ఆయిల్ & స్టోరేజ్ చిట్కాలు

సరైన నిర్వహణ మీ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవెల్ దాని 0.01 మిమీ/మీ ఖచ్చితత్వం మరియు మన్నికను కలిగి ఉందని నిర్ధారిస్తుంది. దాని ప్రిజం టెక్నాలజీ మరియు యాంత్రిక భాగాలను రక్షించడానికి ఈ దశలను అనుసరించండి:

1. ఉపరితల రక్షణ కోసం రోజువారీ శుభ్రపరచడం

ఉపయోగం తరువాత, నూనెలు మరియు ధూళిని తొలగించడానికి పని ఉపరితలాలను (వి-గ్రోవ్, అంచులు, లెన్సులు) ఐసోప్రొపైల్ ఆల్కహాల్తో స్నింట్ లేని వస్త్రం మీద తుడిచివేయండి. మొండి పట్టుదలగల శిధిలాల కోసం మృదువైన బ్రష్ను ఉపయోగించండి -ఎప్పుడూ రాబ్రేసివ్స్, ఇది ఆప్టికల్ భాగాలను గీసుకోవచ్చు లేదా లోహపు పూతలను దెబ్బతీస్తుంది. ఇది ఖచ్చితమైన రీడింగులకు కీలకమైన ఖచ్చితమైన గ్రౌండ్ ఉపరితలాలను (RA ≤ 0.1μm) సంరక్షిస్తుంది.

2. లోహ భాగాల కోసం రొటీన్ యాంటీరస్ట్ కేర్

గ్రానైట్ బేస్ తుప్పును నిరోధించగా, లోహ భాగాలు (స్క్రూలు, లివర్లు, అతుకులు) రక్షణ అవసరం. ప్రతి 3 నెలలకు లేదా తేమ ఎక్స్పోజర్ తరువాత స్టోరెన్ యొక్క ఆమ్లమైన యాంటీ-రస్ట్ ఆయిల్ వర్తించండి:

డ్రాప్పర్తో థ్రెడ్లు మరియు పివట్లకు సన్నగా వర్తించండి, గ్రానైట్/లెన్స్లపై పూల్ చేయకుండా ఉండండి.

స్వాధీనం నిరోధిస్తుంది: స్థూపాకార వాలు కొలతల కోసం లివర్ మెకానిజం సున్నితత్వాన్ని (0.001 మిమీ ఖచ్చితత్వం) నిర్వహిస్తుంది.

3. సరైన నిల్వ పద్ధతులు

ఉష్ణోగ్రత/తేమ నష్టాన్ని నివారించడానికి చేర్చబడిన హార్డ్ కేసు లేదా పొడి క్యాబినెట్లో నిల్వ చేయండి:

పర్యావరణం: 10 ° C -30 ° C, <60% తేమ లెన్స్ సంగ్రహణ మరియు ఆప్టికల్ వక్రీకరణను నివారించడానికి.

స్థానం: మెత్తటి స్లాట్లలో ఫ్లాట్ లేదా నిటారుగా వేయండి; ఆప్టికల్ వ్యవస్థను తప్పుగా మార్చకుండా ఉండటానికి భారీ వస్తువుల క్రింద ఎప్పుడూ.

దీర్ఘకాలిక నిల్వ: యాంటీ-రస్ట్ ఆయిల్ తిరిగి దరఖాస్తు చేసుకోండి మరియు సిలికా ప్యాకెట్ జోడించండి; ఉపయోగం ముందు 24 గంటల ముందు పరిశీలించండి, 180 ° భ్రమణ క్రమాంకనం ద్వారా సున్నా స్థానాన్ని ధృవీకరిస్తుంది.

4. నెలవారీ ఫంక్షనల్ తనిఖీలు

విశ్వసనీయతను నిర్ధారించడానికి క్రమం తప్పకుండా పనితీరును తనిఖీ చేయండి:

బబుల్ స్పష్టత: మిశ్రమ బబుల్ ఇమేజ్ అస్పష్టంగా లేకుండా సజావుగా సమం చేస్తుంది.

లివర్ కదలిక: మృదువైన భ్రమణం కోసం మైక్రో-స్క్రూలను పరీక్షించండి-తుఫాను సంకేతాలకు సరళత అవసరం.

ఫ్లాట్నెస్ చెక్: ఫ్యాక్టరీ-క్రమాంకనం చేసిన ఫ్లాట్నెస్ను ధృవీకరించడానికి రిఫరెన్స్ ప్లేట్ను ఉపయోగించండి (± 0.0003 మిమీ/మీ).

5. దీర్ఘాయువు కోసం స్టోరెన్ మద్దతు

గరిష్ట పనితీరును నిర్వహించడానికి మా నిపుణుల సేవలను ప్రభావితం చేయండి:

ఫ్యాక్టరీ రీకాలిబ్రేషన్: క్లిష్టమైన అనువర్తనాల కోసం ISO- సర్టిఫైడ్ పరికరాల ద్వారా 0.01mm/m ఖచ్చితత్వాన్ని పునరుద్ధరిస్తుంది.

నిజమైన భాగాలు: పున ment స్థాపన భాగాలు అనుకూలతను నిర్ధారిస్తాయి మరియు అసలు ఖచ్చితత్వాన్ని కాపాడుతాయి.

ఈ దశలను అనుసరించడం ద్వారా, మీ స్టోరెన్ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవెల్ పారిశ్రామిక అమరిక పనుల కోసం స్థిరమైన ఖచ్చితత్వాన్ని అందిస్తుంది, మా 30+ సంవత్సరాల ఇంజనీరింగ్ నైపుణ్యం మద్దతు ఉంది.

ఆప్టికల్ కాంపోజిట్ ఇమేజ్ స్థాయి యొక్క సున్నా స్థానం క్రమాంకనం: 180 ° భ్రమణ పద్ధతి వివరించబడింది

మీ స్టోరెన్ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ స్థాయికి దాని 0.01 మిమీ/మీ ఖచ్చితత్వాన్ని మరియు ± 0.0003 మిమీ/మీ ఫ్లాట్నెస్ను నిర్వహించడానికి ఖచ్చితమైన జీరో క్రమాంకనం చాలా ముఖ్యమైనది. 180 ° భ్రమణ పద్ధతి సూక్ష్మ ఆప్టికల్ లేదా యాంత్రిక మార్పులను తొలగిస్తుంది, CNC మెషిన్ అలైన్మెంట్ లేదా ఏరోస్పేస్ కాంపోనెంట్ తనిఖీ వంటి క్లిష్టమైన పనులలో నమ్మదగిన కొలతలను నిర్ధారిస్తుంది. ఇక్కడ క్రమబద్ధీకరించబడిన, దశల వారీ గైడ్ ఉంది:

1. ఎందుకు క్రమాంకనం చేయాలి?

ప్రభావాలు, కంపనాలు లేదా ఉష్ణోగ్రత హెచ్చుతగ్గులు స్థాయి యొక్క సున్నా సూచనను మార్చగలవు, ఇది కొలత డ్రిఫ్ట్కు దారితీస్తుంది. కాలిబ్రేషన్ టూల్ యొక్క ఆప్టికల్ ప్రిజం మరియు లివర్ సిస్టమ్తో బబుల్ సీల్ను గుర్తించింది, పారిశ్రామిక అనువర్తనాల కోసం స్థిరమైన బేస్లైన్లను నిర్ధారిస్తుంది, ఇక్కడ 0.001 మిమీ విచలనాలు ఆమోదయోగ్యం కాదు -మెషిన్ టూల్ గైడ్లు లేదా నిర్మాణ చట్రాలు ధృవీకరించడం వంటివి.

2. సెటప్ అవసరాలు

స్టోరెన్ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవెల్ (V- గ్రోవ్డ్ బేస్ మరియు మైక్రో-సర్దుబాటు స్క్రూను కలిగి ఉంది)

సర్టిఫైడ్ ప్రెసిషన్ రిఫరెన్స్ ఫ్లాట్ (ఉదా., మా స్టోరెన్ గ్రానైట్ ఉపరితల ప్లేట్, ఫ్లాట్నెస్ ≤0.0002mm/m తో)

ఉష్ణోగ్రత-స్థిరీకరించిన వాతావరణంలో శుభ్రమైన, కంపనం లేని వర్క్బెంచ్ (18 ° C-22 ° C సిఫార్సు చేయబడింది)

3. దశ 1: ప్రారంభ కొలత

రిఫరెన్స్ ఫ్లాట్లో స్థాయిని పొడవుగా ఉంచండి, ఫ్లాట్ యొక్క కేంద్ర అక్షంతో V- గ్రోవ్డ్ బేస్ను సమలేఖనం చేయండి. 45 ° ప్రిజం సిస్టమ్ చేత సృష్టించబడిన మిశ్రమ బబుల్ ఇమేజ్-వ్యూఫైండర్లో అతివ్యాప్తి చెందుతుంది. ఈ ప్రారంభ స్కేల్ రీడింగ్ (ఎ) ను రికార్డ్ చేయండి, ఇది నిజమైన సున్నా నుండి ప్రస్తుత విచలనాన్ని ప్రతిబింబిస్తుంది.

4. దశ 2: 180 ° భ్రమణం & రెండవ పఠనం

ఫ్లాట్పై దాని రేఖాంశ ధోరణిని కొనసాగిస్తూ స్థాయి 180 ° ఎండ్-టు-ఎండ్ను జాగ్రత్తగా తిప్పండి (ఏదైనా పార్శ్వ కదలికను నివారించండి). బబుల్ ఇమేజ్ను సమలేఖనం చేయడానికి మరియు కొత్త పఠనం (బి) ను రికార్డ్ చేయడానికి మైక్రో-స్క్రూను మళ్లీ సర్దుబాటు చేయండి. తేడా Δ = | a – b | సున్నా స్థానం లోపాన్ని సూచిస్తుంది; స్టోరెన్ స్థాయిలకు అనువైన విలువలు ≤0.005 మిమీ/మీ.

5. దశ 3: లోపం దిద్దుబాటు & ధృవీకరణ

లక్ష్య సున్నా స్థానాన్ని మిడ్పాయింట్గా లెక్కించండి: c = (a + b)/2. జీరో-సర్దుబాటు స్క్రూపై రక్షిత టోపీని విప్పు (సాధారణంగా బబుల్ సీసా దగ్గర ఉంటుంది), స్కేల్ సి చదివే వరకు స్క్రూను తిప్పండి, ఆపై రిటైట్ చేయండి. 3-4 దశలను report0.002mm/m వరకు పునరావృతం చేయండి, కనీస అవశేష లోపం నిర్ధారిస్తుంది.

6. ఖచ్చితత్వం కోసం ప్రో చిట్కాలు

ట్రిపుల్-చెక్ అనుగుణ్యత: 3 క్రమాంకనం చక్రాలను చేయండి, ప్రత్యేకించి స్థాయిని రవాణా చేసిన తరువాత లేదా ఉష్ణోగ్రత స్వింగ్స్తో వాతావరణంలో పనిచేసిన తరువాత, పునరావృతమయ్యే ఫలితాలను నిర్ధారించడానికి.

కదిలే భాగాలను ద్రవపదార్థం చేయండి: మృదువైన, ఎదురుదెబ్బ లేని ఆపరేషన్ను నిర్ధారించడానికి మరియు బైండింగ్ను నిరోధించడానికి సర్దుబాటుకు ముందు స్టోరెన్ యొక్క ఆమ్ల కాని నూనె యొక్క చుక్కను మైక్రో-స్క్రూకు వర్తించండి.

పర్యావరణ నియంత్రణ: చిన్న ఉష్ణోగ్రత ప్రవణతలు కూడా గ్రానైట్ బేస్ యొక్క డైమెన్షనల్ స్థిరత్వాన్ని ప్రభావితం చేస్తాయి మరియు లోపాలను పరిచయం చేస్తాయి కాబట్టి, ఉష్ణ వనరులు లేదా చిత్తుప్రతుల దగ్గర క్రమాంకనం చేయకుండా ఉండండి.

7. స్టోరెన్ యొక్క క్రమాంకనం మద్దతు

ప్రతి స్టోరెన్ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ లెవెల్ NIST-గుర్తించదగిన క్రమాంకనం ధృవీకరణ పత్రాన్ని కలిగి ఉంటుంది, అయితే త్రైమాసికంలో-ఫీల్డ్ చెక్కులు భారీ ఉపయోగం కోసం సిఫార్సు చేయబడతాయి. మా మద్దతు ఉంటుంది:

ఫ్యాక్టరీ రీకాలిబ్రేషన్: అధిక-మెట్ల అనువర్తనాల కోసం లేజర్ ఇంటర్ఫెరోమీటర్లను ఉపయోగించి అసలు 0.01 మిమీ/మీ ఖచ్చితత్వాన్ని పునరుద్ధరించడం.

నిజమైన విడి భాగాలు: దీర్ఘకాలిక వినియోగం కోసం సులభంగా అందుబాటులో ఉన్న సర్దుబాటు స్క్రూలు మరియు నిర్వహణ కిట్లు.

వీడియో ట్యుటోరియల్స్ & నిపుణుల మార్గదర్శకత్వం: ఆన్-సైట్ క్రమాంకనం విధానాలకు సహాయపడటానికి దశల వారీ వీడియోలు మరియు ఇంజనీర్ మద్దతు.

చివరి గమనికలు

180 ° భ్రమణ పద్ధతిని మాస్టరింగ్ చేయడం మీ స్టోరెన్ ఆప్టికల్ కాంపోజిట్ ఇమేజ్ స్థాయి స్థూపాకార వాలు కొలతలు, యంత్ర సాధనం ఫ్లాట్నెస్ తనిఖీలు మరియు ఇతర క్లిష్టమైన అమరికలకు అవసరమైన ఖచ్చితత్వాన్ని అందిస్తుంది. సరైన క్రమాంకనంతో, మా 30+ సంవత్సరాల ఇంజనీరింగ్ నైపుణ్యం మద్దతుతో ఈ సాధనం మీ నాణ్యత నియంత్రణ వర్క్ఫ్లోలో ఒక అనివార్యమైన ఆస్తిగా మారుతుంది, ప్రతి కొలత మొదటిదానిలాగా నమ్మదగినదని నిర్ధారిస్తుంది.

Related PRODUCTS